Acqua:fatti e misfatti sul cantiere

Postato il di edilweb

L'acqua è uno dei tre protagonisti - insieme al cemento e all'aggregato lapideo

- nel processo produttivo del calcestruzzo. Senza l'acqua non si può produrre il

calcestruzzo. Ma se si esagera con l'acqua si confeziona un mediocre

calcestruzzo in termini di resistenza meccanica e di durabilità. Le tentazioni

per abbondare in acqua sono fondamentalmente due: a differenza degli altri due

ingredienti, il costo dell'acqua è pressoché nullo, cosicchè abbondare in acqua

non comporta alcun aumento nel costo del prodotto finito; più acqua nel

calcestruzzo significa ottenere un conglomerato più fluido, cioè più facile da

lavorare e quindi più apprezzato sul cantiere dagli addetti alla messa in opera...

da Enco Journal: ABC del calcestruzzo

L'acqua è uno dei tre protagonisti - insieme al cemento e all'aggregato

lapideo - nel processo produttivo del calcestruzzo. Senza l'acqua non si

può produrre il calcestruzzo. Ma se si esagera con l'acqua si confeziona

un mediocre calcestruzzo in termini di resistenza meccanica e di

durabilità. Le tentazioni per abbondare in acqua sono fondamentalmente

due: a differenza degli altri due ingredienti, il costo dell'acqua è

pressoché nullo, cosicchè abbondare in acqua non comporta alcun aumento

nel costo del prodotto finito; più acqua nel calcestruzzo significa

ottenere un conglomerato più fluido, cioè più facile da lavorare e

quindi più apprezzato sul cantiere dagli addetti alla messa in opera.

In realtà, ciò che penalizza la resistenza meccanica e la durabilità del

calcestruzzo non è un'eccessiva quantità di acqua in assoluto, ma

piuttosto un eccessivo rapporto tra la quantità di acqua (a) e

quella del cemento (c). In altre parole, si può anche aumentare

la quantità di acqua - se questo serve a migliorare la lavorabilità del

calcestruzzo per esigenze di getto - a patto che si aumenti in misura

proporzionale la quantità di cemento in modo da lasciare immutato il

rapporto a/c tra questi due ingredienti.

|

Tabella 1 - Classe di consistenza.

CLASSE DI

CONSISTENZA

|

SLUMP

(mm)

|

DENOMINAZIONE

CORRENTE

|

S1

|

0-40

|

terra umida

|

S2

|

50-90

|

plastica

|

S3

|

100-150

|

semi-fluida

|

S4

|

160-200

|

fluida

|

S5

|

> 210

|

super-fluida

|

|

LA MAGIA DEL

MIX DESIGN

C'è un'espressione magica, che ha riscosso un notevole

successo tra gli addetti ai lavori (forse per il fascino

esotico delle parole straniere): mix-design. Per

esperienza personale debbo dire che di mix-design

si parla molto, ma se ne pratica poco. Mix-design

significa letteralmente "progetto di miscela".

Significa, in sostanza, progettare la composizione del

calcestruzzo, esplicitando il dosaggio dei singoli

ingredienti determinato dalle esigenze esecutive

(lavorabilità al momento del getto, disponibilità

dell'aggregato), dalle prestazioni e dalle condizioni

ambientali in servizio (resistenza meccanica,

durabilità, ecc.). Nella maggior parte dei casi, invece,

il mix-design consiste nello "sparare"

la composizione del calcestruzzo (cioè la famosa

"ricetta") senza l'elaborazione necessaria,

senza precisare le esigenze esecutive, le condizioni

ambientali, le prestazioni richieste in servizio.

Riducendo all'osso il problema, il mix-design poggia su

due principi fondamentali (che potremmo identificare con

la regola di Lyse e la legge di Abrams) entrambi in

relazione con la quantità di acqua impiegata per

confezionare il calcestruzzo.

LA REGOLA DI LYSE

La regola di Lyse si riferisce alla quantità di acqua

che occorre impiegare per confezionare calcestruzzi di

diversa classe di consistenza. La classe di consistenza,

identificata da un codice (da S1 a S5),

corrisponde ad un intervallo di lavorabilità espressa

attraverso la misura dello slump. Per esempio,

la classe di consistenza S2 corrisponde ad un

calcestruzzo di consistenza plastica con uno slump

compreso tra 50 e 90 mm (Tabella 1).

La regola di Lyse può essere così riassunta in due

enunciati molto semplici e tra loro complementari: a)

per un dato diametro massimo dell'aggregato, maggiore è

la classe di consistenza richiesta per il calcestruzzo

fresco, maggiore deve essere la quantità di acqua

nell'impasto; b) per una data classe di

consistenza del calcestruzzo, maggiore è il diametro

massimo dell'aggregato, minore è la richiesta d'acqua

per conseguire la consistenza prefissata.

I dati mostrati nella Tabella 2, riassumono

esemplificativamente i due enunciati della regola di

Lyse. Per esempio, se il diametro massimo dell'aggregato

è 20 mm, la quantità di acqua per raggiungere la

consistenza di terra umida (S1) è di 180 Kg/m3

ed aumenta progressivamente fino a 230 Kg/m3

quando si deve raggiungere la consistenza superfluida (S5).

D'altra parte, se la lavorabilità del calcestruzzo è

fissata (per esempio classe di consistenza S3),

la quantità di acqua diminuisce da 230 a 200 Kg/m3

quando aumenta il diametro massimo da 8 a 32 mm.

I quantitativi di acqua di impasto riportati nella

Tabella 2 sono puramente indicativi, giacché in realtà

altri parametri possono modificare gli specifici valori.

Ma ciò non inficia assolutamente la validità della

regola di Lyse.

Ad esempio, con gli aggregati di frantumazione la

richiesta d'acqua risulta più alta (di circa 10 Kg/m3)

rispetto ai valori mostrati in Tabella 2. D'altra parte,

con gli aggregati tondeggianti alluvionali, i

corrispondenti valori risultano più bassi (di circa 10

Kg/m3) rispetto a quelli mostrati in Tabella

2. In altre parole, per una data fonte di aggregato seguita

a valere che occorre aumentare l'acqua di impasto se si

vuole aumentare la lavorabilità e se si diminuisce il

diametro massimo dell'aggregato. Ogni produttore di

calcestruzzo può organizzare una raccolta di dati

equivalente alla Tabella 2 confezionando cinque impasti,

con lavorabilità corrispondenti alle cinque classi di

consistenza (da S1 ad S5), per

prevedere la richiesta d'acqua in funzione del livello di

lavorabilità. Per la confezione di questi cinque impasti

si può adottare un dosaggio medio di cemento (per

esempio 300 Kg/m3), tenendo presente che la

richiesta d'acqua non dipende significativamente dal

dosaggio di cemento.

|

LA LEGGE DI

ABRAMS

Nel 1918, D.A. Abrams - più famoso, forse, per aver

inventato il "cono" con cui si misura lo slump

- enunciò una legge fondamentale nella tecnologia del

calcestruzzo: la resistenza meccanica ad una determinata

stagionatura (per esempio: 28 giorni) e ad una

determinata temperatura (per esempio: 20°C) aumenta al

diminuire del rapporto acqua/cemento secondo l'equazione:

R = K1/K2a/c

dove R è la resistenza meccanica a compressione

e K1 e K2 sono due costanti che

dipendono dal tempo e dalla temperatura di stagionatura

oltre dal tipo di cemento. |

Tabella 2 - Richiesta

d'acqua in funzione del

diametro massimo dell'aggregato e della classe di

consistenza.

Diametro (mm)

|

Richiesta

d'acqua (kg/m3)

per classe di consistenza

|

| |

S1

|

S2

|

S3

|

S4

|

S5

|

8

|

195

|

210

|

230

|

250

|

255

|

16

|

185

|

200

|

220

|

240

|

245

|

20

|

180

|

195

|

215

|

225

|

230

|

25

|

175

|

190

|

210

|

215

|

225

|

32

|

165

|

180

|

200

|

210

|

220

|

|

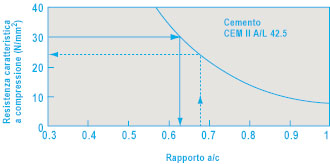

Per esempio, con una stagionatura di 28 giorni a 20°C

(cioé con i parametri stabiliti dalla normativa vigente

per determinare la resistenza caratteristica), la

correlazione tra R (espressa come resistenza

caratteristica) ed a/c per i calcestruzzi

confezionati con un cemento portland al calcare di classe

42.5 può essere rappresentata dalla curva della Figura

1. |

Fig.1 - Resistenza caratteristica in funzione del

rapporto a/c. Per Rck

= 30 N/mm2

occorre adottare

un rapporto a/c di 0.63. Se si riaggiunge acqua ed il

rapporto a/c diventa 0.67 la Rck

scende

a 24 N/m2.

|

L'ACQUA

"GIUSTA"

Sulla base dei due principi sopra illustrati e

quantitativamente espressi attraverso la Tabella 2 e la

Figura 1, possiamo ora determinare l'acqua

"giusta" che occorre per soddisfare

simultaneamente due fondamentali esigenze: quelle

dell'impresa (lavorabilità) e quelle del progettista

(resistenza meccanica). Un'esemplificazione numerica

chiarirà meglio il metodo di calcolo. Supponiamo, per

esempio, che per il getto sia richiesto un calcestruzzo a

consistenza semi-fluida (classe di consistenza S3)

e che l'aggregato disponibile abbia un diametro massimo

(Dmax) di 25 mm.

Utilizzando la Tabella 2 si individua la richiesta

d'acqua (a) che è di 210 Kg/m3.

|

Supponiamo, inoltre, che

la resistenza caratteristica (Rck) prevista in

capitolato, sulla base di considerazioni statiche ma

anche di durabilità (per esempio calcestruzzo armato in

ambienti interni: classe di esposizione 1), sia 30 N/mm2

con un controllo di tipo A.

Dalla Figura 1 (che correla Rck con il

rapporto a/c) si deduce che il rapporto a/c

deve essere 0.63.

Avendo fissato il valore dell'acqua "giusta" in

210 Kg/m3 (per esigenze di lavorabilità), ed

avendo fissato il rapporto a/c in 0.63 (per esigenze di

resistenza meccanica), ne consegue che il dosaggio di

cemento (c) deve essere uno ed uno solo:

a/c = 210/c = 0.63; c = 333 Kg/m3

Val la pena si segnalare che se l'esigenza del cantiere,

per la difficoltà del getto (ferri e forma delle

strutture), comporta una maggiore lavorabilità (per

esempio: consistenza super-fluida, S5), occorre

aumentare la richiesta d'acqua e conseguentemente il

dosaggio di cemento, anche se la Rck (30 N/mm2)

rimane immutata.

La richiesta d'acqua con classe di consistenza S5

e Dmax di 25 mm diventa 225 Kg/m3

(Tabella 2).

Pertanto, per rispettare lo stesso rapporto a/c

di 0.63 occorre adottare un maggior dosaggio di cemento (c):

225/c = 0.63; c = 357 Kg/m3

LA RIAGGIUNTA

D'ACQUA

Come si è potuto vedere nell'esempio sopra illustrato,

la variazione di consistenza del calcestruzzo fresco (da S3

ad S5, cioè da un calcestruzzo semi-fluido a

superfluido) comporta un aumento di acqua (da 210 a 225

Kg/m3), ma anche di cemento (da 333 a 357 Kg/m3).

Ne deriva conseguentemente che l'aumento di

lavorabilità, senza penalizzazione di resistenza

meccanica, ha un costo identificabile nel maggior

dosaggio di cemento (circa 20 Kg/m3). In

realtà, l'aumento di lavorabilità può essere

conseguito anche con aggiunta di additivi, senza

modificare la richiesta d'acqua e il dosaggio di cemento.

Ma ciò non cambia i termini del problema: l'aumento di

lavorabilità, a pari Rck, comporta un aumento

del costo del calcestruzzo derivante dall'impiego

dell'additivo o dall'aumento nel dosaggio di cemento.

Questa considerazione si riflette in pratica nei listini

del calcestruzzo che vengono offerti, per una determinata

Rck, a prezzi che aumentano con la

lavorabilità richiesta.

Come reagiscono solitamente le imprese a questa

diversità dei prezzi del calcestruzzo in funzione della

diversa lavorabilità? Ordinano il calcestruzzo alla

consistenza più bassa disponibile (generalmente S3

e talvolta S2), e riaggiungono sul cantiere

dentro l'autobetoniera l'acqua che occorre per portare il

livello della lavorabilità a quello che realmente si

richiede (generalmente S4 ma più spesso S5).

La riaggiunta d'acqua - ovviamente non accompagnata da

una proporzionale riaggiunta di cemento per mantenere

inalterato il rapporto a/c - comporta un aumento

di lavorabilità (regola di Lyse), ma anche una

penalizzazione della resistenza caratteristica prevista

in capitolato (legge di Abrams).

Per rimanere all'esempio sopra illustrato, si può anche

facilmente calcolare il grado di penalizzazione nella Rck

a seguito di una riaggiunta d'acqua sul cantiere per

trasformare un calcestruzzo semi-fluido (S3) in

superfluido (S5):

S3 => a = 210 Kg/m3; S5 => a =

225 Kg/m3

Poiché il cemento è rimasto inalterato (c =

333 Kg/m3 per la classe di consistenza S3),

il rapporto a/c aumenta da 0.63 a 0.67:

210/333 = 0.63 => 225/333 = 0.67

Conseguentemente, dopo la riaggiunta d'acqua, l'aumento

del rapporto a/c comporta una diminuzione della

Rck effettiva che, dopo la riaggiunta d'acqua,

diventa circa 24 N/mm2 (Figura 1).

|

Getto di calcestruzzo superfluido (S5) in opera

fortemente armata

|

|

|

CHI E'

RESPONSABILE?

Chi è responsabile di questa manipolazione

frequentemente praticata sui cantieri? La risposta è

necessariamente complessa ed articolata giacché

coinvolge tutta la catena degli operatori: dal produttore

di calcestruzzo all'impresa, dal progettista al direttore

dei lavori.

Si potrebbe cominciare dal produttore di calcestruzzo le

cui responsabilità, in realtà, sono modeste o nulle.

Sono nulle, per esempio, quando offre a listino diverse

opzioni di lavorabilità per una data Rck,

quando registra sulla bolla di consegna la effettiva

classe di consistenza consegnata, e quando chiede di

controfirmare la bolla a chi richiede di riaggiungere

acqua in autobetoniera sul cantiere.

Non sono invece nulle le responsabilità, ma comunque

limitate, quando in assenza di una specifica richiesta

della classe di consistenza da parte dell'impresa, il

produttore di calcestruzzo offre un impasto poco

lavorabile solo per tenere basso il costo e battere la

concorrenza di chi vorrebbe offrire un calcestruzzo più

fluido, più costoso e più adeguato alle obiettive

difficoltà di getto sul cantiere.

Sicuramente maggiori sono le responsabilità dell'impresa

quando modifica la lavorabilità del calcestruzzo

consegnato con riaggiunta d'acqua. Nel momento, poi, in

cui l'impresa controfirma la bolla di consegna attestando

che ha espressamente richiesto una riaggiunta d'acqua

firma anche un atto di oggettiva e documentata

responsabilità in caso di contestazione da parte del

direttore dei lavori o del collaudatore. Infatti, in caso

di contestazione, un eventuale controllo della struttura

mediante carotaggio che dovesse dimostrare la

inadeguatezza del materiale, sarebbe facilmente

correlabile con la riaggiunta d'acqua e la conseguente

penalizzazione nella resistenza meccanica.

Il progettista ritiene, in genere, che la lavorabilità

del calcestruzzo sia un dettaglio esecutivo di

irrilevante importanza e comunque debba essere affrontato

dall'impresa. Eppure nessuno come il progettista dovrebbe

conoscere la difficoltà di realizzare le proprie

strutture. Nessuno come il progettista dovrebbe sapere il

reale grado di difficoltà che il calcestruzzo incontra

nell'avvolgimento dei ferri di armatura e nel riempimento

dei casseri laddove le sezioni sono ridotte e la

possibilità di vibrare l'impasto sono remote, se non

inesistenti .

Un buon progettista dovrebbe valutare la difficoltà di

realizzazione delle proprie strutture e rendere tanto

più facile l'operazione pratica del getto quanto più

difficile ne è stimata l'esecuzione. Si tratta, in

sostanza, di scegliere quale dei cinque livelli di

consistenza (da S1 a S5 come è

mostrato in Tabella 1) è il più adeguato in relazione

alla difficoltà esecutiva ed alla tecnica adottata. Se,

per esempio, si deve realizzare una diga o una

pavimentazione con vibrofinitrice è d'obbligo un

calcestruzzo a consistenza di terra umida (S1).

Se, invece, si deve costruire una ciminiera con la

tecnica dei casseri rampanti, si deve prescrivere un

calcestruzzo a consistenza plastica (S2) o al

massimo semi-fluida (S3). Ma nella stragrande

maggioranza dei casi, con la eccezione delle tipologie

strutturali ora menzionate, è inutile ignorare la

situazione sociale della manodopera presente nei nostri

cantieri e la inadeguatezza tecnica dei sistemi di

compattazione. E' necessario in questi casi, prescrivere

in capitolato una consistenza fluida (S4) e

molto spesso superfluida (S5). Se non ci

penserà il progettista in fase di progetto e di stesura

del capitolato, sarà l'ultimo degli operai del cantiere

- con il classico gesto della mano a pollice in giù - a

richiedere di riaggiungere acqua per superare le

difficoltà del getto. Il grande progettista Silvano

Zorzi, che di queste cose se ne intendeva, si poneva il

problema della "difficile semplicità" e

sosteneva che occorre rendere tanto più semplice

l'esecuzione quanto più difficile è la struttura.

Sulle responsabilità del direttore dei lavori per la

riaggiunta d'acqua sul cantiere credo ci sia poco da

discutere. Di solito il direttore dei lavori non assiste

ai getti del calcestruzzo, nè affida ad un suo

collaboratore l'incarico di sorvegliare questa

importantissima fase della costruzione attraverso il

controllo della lavorabilità ed il prelievo dei

"cubetti" secondo le prescrizioni di legge.

Eppure sarebbe molto facile, anche in assenza al momento

dei getti, da una parte diffidare l'impresa dalle

riaggiunte d'acqua in betoniera, e dall'altra chiedere

copia della bolla di consegna dove il fornitore del

calcestruzzo - a difesa dei suoi interessi - ha fatto

registrare la eventuale richiesta d'acqua da parte

dell'impresa. Se poi il direttore dei lavori dovesse

verificare che la lavorabilità del calcestruzzo

consegnato dal fornitore è assolutamente inadeguata alla

difficoltà del getto, avrebbe tutti i poteri - ferma

restando la Rck - di innalzare la

lavorabilità del calcestruzzo consegnato ad un livello

maggiore e tale da non dover essere più manipolato con

riaggiunte d'acqua sul cantiere.

Un dato è certo: in tutti quei casi in cui la direzione

dei lavori non è latitante, ma assiste sul cantiere

attraverso i controlli della lavorabilità ed il prelievo

dei cubetti, la riaggiunta d'acqua non è consentita ed i

risultati prestazionali dell'opera - in termini di

resistenza meccanica e durabilità - sono indubbiamente

conseguiti.

|

| |

|

|

|

| |

|

|

| Votazione Articolo

|

|

|

|

|

|

| |

Risultato medio: 5

Voti: 1

|

|

|

|

|

|

|

|

|

|